王刚曾荣获全国劳动模范、全国技术能手、全国五一劳动奖章、全国青年岗位能手、中国质量奖提名奖、新中国成立60周年航空报国突出贡献奖等荣誉称号,享受国务院政府特殊津贴。

以航空装备为代表的高端装备制造被视为“国之重器”,是“中国制造2025”战略落地的中坚推动力。王刚工作17年来,凭借着浓厚的“航空报国,强军富民”情怀,始终坚守在科研生产第一线,解决了多项重点型号研制中的难题,有力地推进了航空产品的快速升级,为我国航空装备跨代发展,做出了重大贡献,展现出了航空人应有的风采。

好铁是打出来的,好钢是练出来的。王刚参加工作时适逢公司承担国家新任务的关键时期,在工作中他主动学习求教,悉心钻研加工工艺。闲暇时间去的最多的地方就是图书馆,仅购买专业书籍他就花了两万余元。通过多年不知疲倦的学习探索,他积累了丰富的工作经验,并熟练地掌握了铣削加工技艺,很快成长为厂里的一名生产骨干,并且创造了连续17年无废品的纪录。

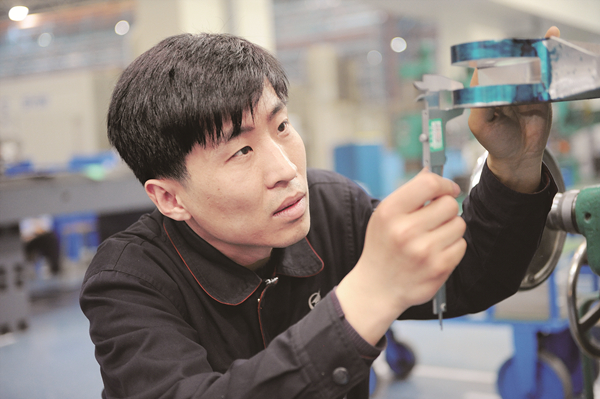

首件加工向来是机械加工行业中一块难啃的“硬骨头”,加上航空制造业本身要求就高,王刚单位研发的又是高精尖产品,所生产的零件无论在材料性能、工艺过程还是加工精度上都达到了世界水平。这需要大量新技术、新工艺和新方法予以支撑,且风险大、困难多、责任重。王刚将这种挑战视为快速掌握技艺的途径,每次遇到新品研制都主动向厂领导请缨。他追求加工技能的极致,喜欢精益求精的探索,对每一个零件都如同对待艺术品一样精雕细琢。这样他慢慢成为了铣削加工的行家里手。

“十年磨一剑”,勤学苦练的他多次在各类大赛中技压群雄,多次获得省市技能竞赛的冠军。2008年,他参加“振兴杯”全国青年职业技能大赛,提前半个小时完成参赛作品,以优异的成绩夺得铣工冠军。四年后,他参加全国职工职业技能大赛再登巅峰,成就了“双冠王”的美誉。

王刚不但会“做”,在薄壁加工和小孔铰削方面的神技独一无二,而且还会“医”,铣削工艺流程中各种“疑难杂症”只要经过王刚的手,都能得到很好的解决。

长期以来,易变形的薄壁零件加工是铣削这样的领域的最大难点,这类零件刚性差、变形量大,加工尺寸精度和质量很难保证。王刚根据零件的特点和工艺技术要求,花费数年时间潜心钻研,无数次模拟实践,最终解决了铣削加工难题,使加工精度能够达到0.005毫米,这比一般数字控制机床的加工精度(0.008~0.010毫米)还要高。在小孔铰削中,利用一把铰刀,通过不同的切削方法和冷却润滑介质的配合,加工出来的孔径大小在一些范围内可以随意调整,堪称铣削加工领域的奇迹。

某新型重点机型中一急件出现了技术问题是需要修复处理,由于零件是薄壁不规则曲面结构,存在变形,修复的可能性很小。王刚作为唯一敢接手此项修复工作的人,深知责任重大,若不能有效解决,除了零件报废带来的经济损失外,还会影响整个型号产品交付进度。王刚夜不能寐,冥思苦想,一方面查阅大量科技文献和工艺书籍,另一方面积极咨询工艺专家,遍寻良方。最终创新出“不规则曲面装夹定位方法”,完美地修复了此项零件,避免了经济损失40余万元,更可贵的是保证了交付进度。

北京某研究所的一项大型高精度箱体类零件加工遇到难题,国内许多家生产单位均没办法实现其要求的精度。经过王刚独特加工工艺的处理,零件不仅加工质量和精度得到了保证,还将计划一个月的生产周期缩短到一周,参与研制生产的技术专家们无不心悦诚服。

多年来,王刚攻克了大量的技术难题和生产瓶颈,累计创造了600余项技术革新和工艺改进,获得2项国家专利,提出了合理化建议1000余条,累计为公司创造了2000余万元的经济效益。

2010年,中航工业沈飞成立了第一个以员工名字命名的班组“王刚班”。王刚作为团队带头人,决心带出一支能征善战的队伍。白天他利用每天的班会,把自己的加工绝活与大家伙儿一起来分享,晚上他又通过各类社交软件与班组成员进行经验交流。“王刚班”逐渐成长为能人聚集的高手团队,其“点子最多”“精度最高”“速度最快”“质量最好”的“四最”工作风格令人折服。

“王刚班”还先后获得了全国工人先锋号、全国“安康杯”竞赛优秀班组、中央企业先进集体等荣誉称号。班组成员累计7次夺得全国、省市技能大赛冠军。

2011年,中航工业沈飞成立了王刚劳模创新工作室。工作室先后开展专题讲座、现场演示、技能实战、技术研学700余场次,培训受众达到7000余人次,为厂内外技能人才的知识拓展、技能增长提供了强有力的支持。工作室实施了高品质人才培养计划,对优秀的技能骨干进行深造培养,培养优秀人才130余人。工作室还充分的发挥技术引领和辐射作用,共完成技术革新和工艺改进480余项,创造经济价值2亿多元。

作为一名技术工人,王刚带领他的工匠团队完美诠释了大国工匠精神。他们在平凡的岗位上默默付出,时刻牢记肩负的责任与使命,以精湛的技艺打造出国之重器,他们是我国航空工业发展和国防现代化建设必不可缺的一分子。

客服

客服 电话

电话