欢迎访问火狐体育APP官网入口官网!

市场上有很多加工不锈钢专用刀具,可是仍然有很多用户尝试了多种不锈钢铣刀,还是没能找到一款满意的不锈钢专用刀具,比如:

不锈钢是指含铬量大于12%或含镍量大于8%的合金钢,通常又可根据组织状态分为马氏体不锈钢、铁素体不锈钢、奥氏体不锈钢、奥氏体+铁素体不锈钢等。

马氏体不锈钢与奥氏体、铁素体不锈钢相比,具有更高的强度,同时拥有良好的力学性能和高温抗氧化性能,其主要特征是淬性相当好,可通过淬火、回火等热处理工艺进行强化,从而获得较高的硬度、强度以及耐磨性。因此,马氏体不锈钢大范围的应用于汽轮机叶片、大型发动机组叶片、轴承和耐磨件、水电站设备的大型铸件、泵阀类铸件等领域。1Cr11Ni2W2MoV马氏体不锈钢诞生于20世纪50年代,由我国从前苏联引进,具有高强度及高韧性,同时具有加工硬度大、切削温度高、刀具易磨损等特点,被大范围的使用在制造航空业的轴、叶片以及燃气轮机的涡轮盘等重要部件。2Cr13不锈钢同属于马氏体不锈钢,虽其强度、硬度不高,但韧性大、热强度高、导热系数低,加工时具有塑性变形大、切削热大等特点,常用来制造汽轮机叶片。

奥氏体不锈钢拥有加工硬化严重、导热性能差等特点,抗拉强度大,属于难加工材料,对奥氏体不锈钢的高效切削一直是加工难题。304不锈钢目前已经不是什么难题,但是316L不锈钢,由于比304不锈钢多了2%的Mo元素,硬度更高,强度更大。

另外还有固溶硬化不锈钢,入17-4PH不锈钢,或者15-5PH不锈钢等,这类材料硬度和抗拉强度都比一般的奥氏体不锈钢更高。这类固溶不锈钢不仅粘性更大,而且硬度也更高,抗拉系数达到1000N/mm以上。加工1Cr18Ni9Ti不锈钢时切削力较大,切屑与前刀面接触时间短,切削力集中在切削刃附近,易产生崩刃现象。

从以上不锈钢的材料分析能够准确的看出,不锈钢材料也有很多种,他们的硬度、强度等甚至有很大的差别,所以我们最终选择不锈钢加工刀具的时候,一定要根据不锈钢的材质特性,材料形状以及加工要求选择正真适合的不锈钢专用铣刀。

WC-Co类硬质合金具有高硬度、适中的韧性以及良好的导热性能,是奥氏体不锈钢车削加工中最常用的刀具材料之一。WC-Co类硬质合金包含硬质相WC和粘结相Co。粘结相Co可以轻松又有效地提高硬质合金的韧性,但会降低材料的硬度、抗氧化性能以及抗腐蚀和抗老化性能。在较高温度切削时,Co会扩散到工件材料中,引起严重的粘刀以及刀具的微崩刃。同时,由于Co在高温下强度较低,会在塑性变形以及微观磨料磨损的作用下从硬质合金表面析出,因此导致刀具表面的磨损。

加工17-4PH固溶硬化不锈钢,宜选用YG类硬质合金加工。YG类硬质合金韧性较好,有较高的耐磨性和红硬性,导热性也好,更适合加工不锈钢材料。通常推荐使用YG3X、YG8、YW1、YW2A、YW3等牌号。这些材料具备较高的硬度( 74~82HRC)、耐磨性和耐热性(约850℃-1000℃),以及较高的强度、韧性和导热系数。若采用新牌号硬质合金(如813、758、712、798、YM051、YM052等)切削不锈钢,可获得更好的加工效果。例如, 813硬质合金刀具具有较高的硬度(91HRA)和强度(σb = 1570MPa) ,又拥有非常良好的高温韧性、抗氧化性和抗粘结性,其组织致密,耐磨性好,用于车削1Cr18Ni9Ti奥氏体不锈钢效果极佳。

目前国内主要推荐使用的加工不锈钢铣刀的材料,主要有金鹭公司的GU20,GU25UF,还有株硬公司XT30S加工不锈钢粗加工效果还不错,当然优质的铣刀材料还可以再一次进行选择进口的硬质合金材料。

不锈钢具有高强度以及高韧性,同时具有切削力较大、切削温度比较高以及加工硬化现象严重等切削性能,刀具在切削工艺流程中出现了强烈的机械磨损和热化学磨损。试验中可观测到如图3所示的磨损形貌。刀具的磨损主要为月牙洼磨损以及边界磨损,主要失效形式为崩刃。在试验设置的三组切削速度下,刀具的前刀面和后刀面始终可以观测到粘结形成的亮带,在前刀面上发生月牙洼磨损以及粘结磨损,在后刀面发生粘结磨损以及磨粒磨损。

研究指出,涂层刀具在加工75-5PH不锈钢的过程中,前刀面的主要磨损机理为粘结磨损和扩散磨损,失效形式为片状剥落和崩刃,后刀面的主要磨损机理为边界磨损和涂层烧灼,失效形式为崩刃。

月牙洼磨损月牙洼是刀具前刀面的主要磨损形式。切削试验进行一段时间后可以在前刀面观测到较为显著的月牙洼磨损(见图3a、图3c和图4),且月牙洼磨损随着切削速度的增大愈加剧烈。这是由于切屑高速流过前刀面时,刀具表面的切削温度高,接触应力较大,刀具和切屑材料之间出现扩散磨损、粘结磨损和磨粒磨损,刀具材料被切屑持续带走,逐渐形成凹坑。在试验初期,并未观测到月牙洼。这是因为在切削初期,刀具涂层作为一个化学屏障和热屏障,将刀具与工件间的连接变成“工件刀具涂层刀具基体”,减缓了元素扩散和化学反应速率。随着切削的进行,刀具涂层逐渐剥落,使刀具材料和切屑非间接接触,在高温度高压力的环境下发生扩散运动粘结在一起,并随着切削的进行重复粘结脱落粘结的过程,最终形成月牙洼。初期月牙洼和切削刃之间有一条小棱边,在磨损过程中,月牙洼宽度逐渐向切削刃方向扩展,直到最后损坏切削刃。

边界磨损在切削试验中,发现后刀面边界磨损现象严重(见图5) 1Cr11Ni2W2MoV不锈钢在切削加工时发生表面硬化现象,使边界处的工件材料硬度大于工件内部。在车削加工时,刀具接触工件边界处切削速度最大,在二者共同作用下,刀具与工件边界接触区温度高、压强大,易发生扩散磨损、粘结磨损和磨粒磨损现象,形成边界磨损。因此在加工时,应注意切削液的使用,降低工件表面的加工硬化程度,减缓刀具磨损,增长刀具寿命。

崩刃失效:切削1Cr11Ni2W2MoV不锈钢时,刀尖崩刃是刀具的主要失效形式(见图6)。刀具在出现大的崩刃后,失去切削能力,切削声音明显改变,应立马停止使用刀具切削1Cr11Ni2W2MoV不锈钢过程中,单位面积上切削力大,应力集中在刀具刃口尤其是刀尖位置。随着切削的进行,前、后刀面的共同磨损削弱了刀具的强度。随着磨损的加剧,磨损后的刀具所受切削力超过刀具材料的断裂强度时就会产生崩刃。此外,试验选用的刀片本身就具有5的几何前角,与负前角刀具相比,切削刃与刀头的强度降低,增大了崩刃发生的机率。

涂层硬质合金刀具车削1Cr11Ni2W2MoV不锈钢时,主要磨损形式为月牙洼磨损及后刀面磨损,主要磨损机理为扩散磨损、粘结磨损、磨粒磨损,主要失效形式为崩刃;车削2Cr13时,初期的主要磨损形式为后刀面磨损; ( 3)在1Cr11Ni2W2MoV不锈钢的车削过程中,增加切削速度会加剧前刀面月牙洼磨损。

上表是侧铣加工的标准值,切槽时,转速请按照上表的80%~100%,进给速度请按照60%~80%

上表时基于L/D4的推荐值,当L/D4时,请将转速和进给速度同比降低70%。

如果是粗加工,建议选择KENNAMILL品牌的ES系列不锈钢专用刀,KENNAMILL肯立品牌的不锈钢专用铣刀,对标进口高端铣刀,适合加工奥氏体不锈钢,如304,316L不锈钢,也适合加工马氏体不锈钢,是镍基难加工材料首选铣刀,替代进口品质。

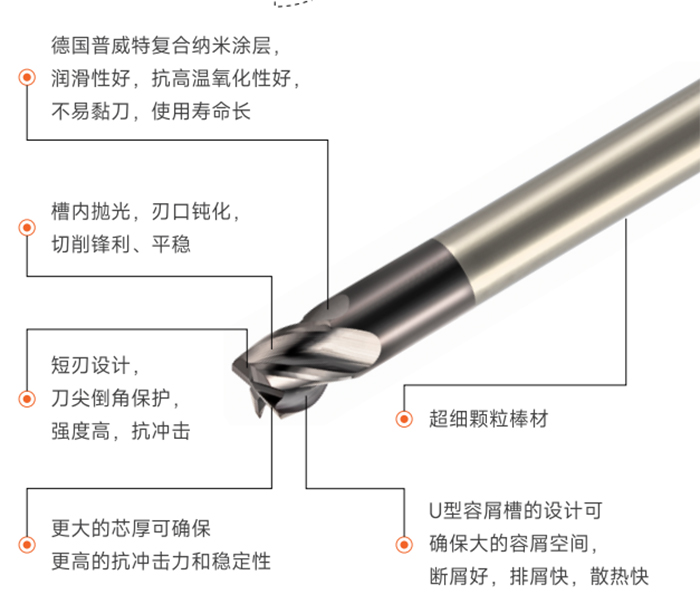

德国普威特纳米复合涂层,润滑性好,抗高温氧化性好,加工不易黏刀,常规使用的寿命长;

棒材性能:含钴量12%的细晶粒度优质棒材,硬度达到1680HV,抗弯强度达到4500,韧性和耐磨性俱佳,能有效抑制崩刃,

五轴联动磨削中心生产,通过进口刀柄、筒夹与合理磨刀速度的结合,保证刀刃的锋利度和强度

U型成型槽磨制,前刀面后刀面抛光处理,刀具表面光洁度更好,减小摩擦,降低切削力有温度,减轻粘结磨损

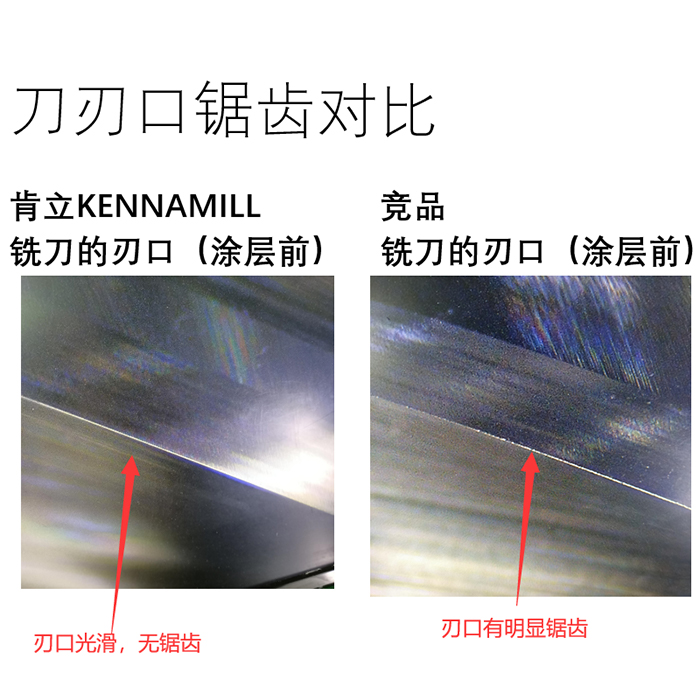

用成型砂轮开槽,确保U型槽的形成。不一样的规格的铣刀,均配有专门的砂轮组,车间内不进行砂轮互换。砂轮磨削的走刀速度控制在合理范围内,不拉速度,前后刀面D20砂轮抛光,确保了人口无明显锯齿(100倍光学放大观测),同时跳动很好,基本在0.003mm附近,能够控制在0.005mm的标准范围内。

降低表面粗糙度,不易粘屑,有效地阻止产生积屑瘤和粘刀现象,可以显薯提高刀具的寿命。

铣刀在涂层前经过钝化处理,刃口的微结构的统一,保证了铣刀的常规使用的寿命和批量的质量稳定性。

涂层选用德国普威特的涂层设备,德国技术的10槽自动化清洗流水线涂层工艺,膜厚1.2~2,抗高温氧化性能好,摩擦系数低,实现高硬度、高耐磨、耐高温、低摩擦的效果

PVT的涂层设备,用真空多弧离子镀涂层不锈钢专用涂层AT09,这种涂层耐高温性能好,抗氧化性好,摩擦系数低。使刀具的常规使用的寿命大大增强。

ES系列不锈钢铣刀,属于中等粗加工铣刀,特色是粗加工和半精加工常规使用的寿命长,某客户使用案例铣槽时,90%满刀切削,测试寿命达到4~4.5小时。

本系列铣刀价格实惠,优质的效果,普及的价格,品质保证,库存充足,诚招代理。

扫码关注我们